اجزای اساسی باتری شامل یک آند، کاتد و یک الکترولیت است. یکی دیگر از بخشهای مهم باتری که ما آن را مسلم می دانیم سپراتور یا جدا کننده باتری است. این جدا کننده ها نقش مهمی در تصمیم گیری عملکرد باتری ایفا می کنند، برای مثال میزان تخلیه خودکار و پایداری شیمیایی باتری بستگی زیادی به نوع جداکننده استفاده شده در باتری دارد.

در این مقاله، با جدا کننده های باتری، انواع آن و اهمیت عملکردی آنها در عملکرد یک باتری بیشتر آشنا می شویم. اگر کاملاً با باتری آشنا هستید، می توانید این مقاله مبانی باتری را بخوانید تا انواع مختلف باتری ها و اهمیت آنها را درک کنید.

جدا کننده باتری چیست؟

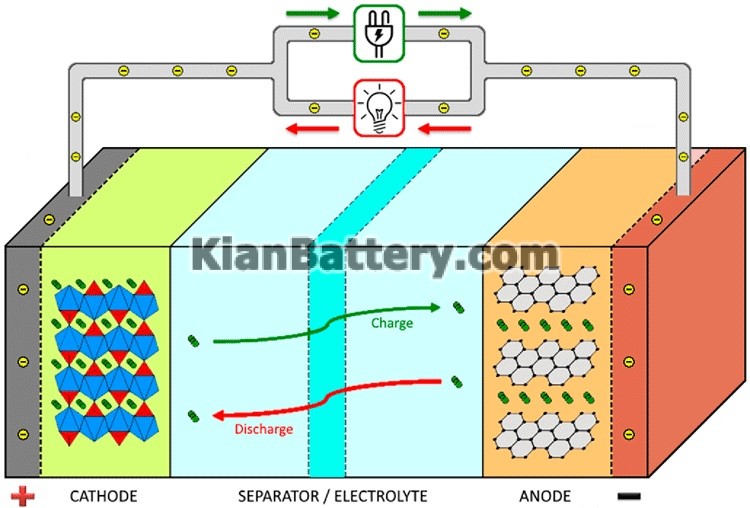

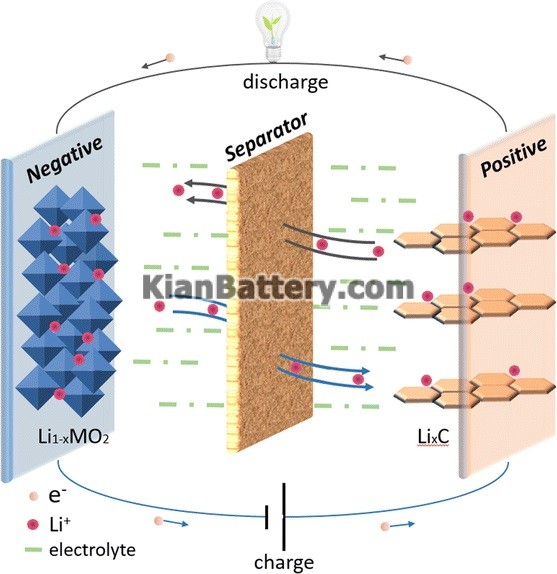

سپراتورها صفحات نازکی هستند که عایق الکتریسیته می باشند و از مواد متخلخل و پرمنفذ ساخته شده اند. جهت جلوگیری از ایجاد اتصال کوتاه در داخل خانه های باتری به عنوان عایق و جداکننده بین صفحات مورد استفاده قرار می گیرند.

سوراخ های بسیار ریز و منافذ ظریف سپراتورها سبب می شوند که جریان یونی (الکتریکی) در الکترولیت بین صفحات مثبت و منفی ایجاد گردد. برای آشنایی بیشتر با نقش سپراتورها در باتری خودرو با ما همراه باشید.

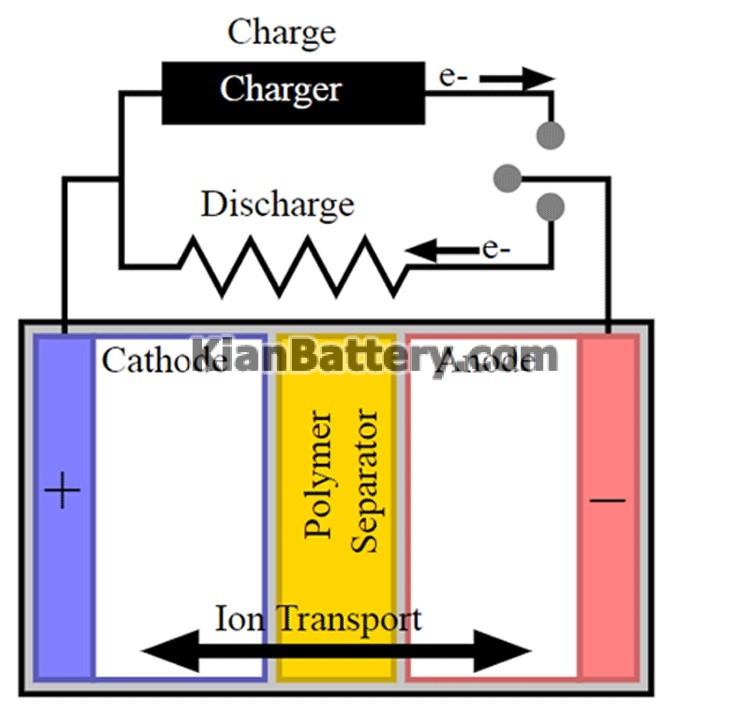

جدا کننده باتری غشای پلیمری است که بین آند با بار مثبت و کاتد با بار منفی قرار می گیرد تا از اتصال کوتاه الکتریکی جلوگیری شود. جدا کننده یک لایه ریز حفره است که توسط الکترولیت مرطوب می شود و به عنوان کاتالیزور حرکت یون ها را از یک الکترود به الکترود دیگر افزایش می دهد.

هنگامی که باتری در حال شارژ شدن است یونها از کاتد به آند حرکت می کنند و هنگامی که باتری تخلیه می شود یونها در جهت معکوس حرکت می کنند. جداکننده تعداد یونهایی را که بین ترمینال مثبت و منفی حرکت می کنند کنترل می کند و از این رو مسئول نشت یونها (خود تخلیه) در زمان ایده آل بودن باتری است. اگرچه یونها آزادانه از جداکننده عبور می کنند اما هدایت الکتریکی ندارد و همیشه به عنوان یک ایزوله کننده عمل می کند.

انواع سپراتورها

انواع سپراتورها

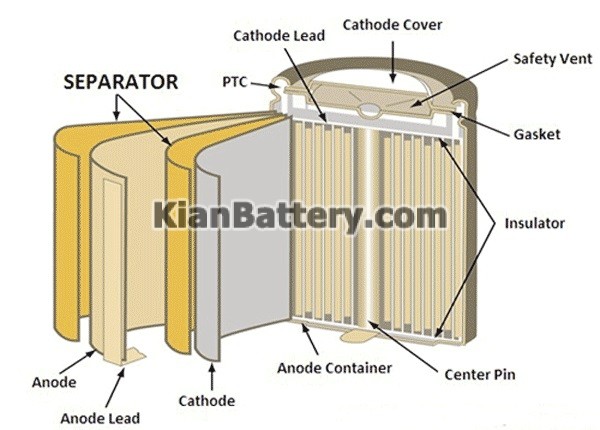

سپراتورها به دو گروه مختلف تقسیم می شوند و برهمین اساس به دو طریق در داخل باتریها نصب می شوند:

1- سپراتورهای ورقه ای (Leaf Construction)

2- سپراتورهای کیسه ای پاکتی (Envelope Construction)

سپراتورهای ورقه ای

سپراتورهای ورقه ای، برگ های یک لایه و مجزایی هستند که بین صفحات قرار می گیرند. این سپراتورها از «لاتکس» (Latex) اشباع شده، پشم شیشه، رزین اشباع شده، الیاف سلولز، پی وی سی فشرده، سیلیکا/ پلی اتیلن یا سیلیکا/ لاستیک، ساخته می شوند.

در باتری های معمولی و موتور سیکلتی اغلب از سپراتورهای سیلیکا/ پلی اتیلن یا سیلیکا/ لاستیک استفاده می شود زیرا برای جلوگیری از ایجاد ضایعات شاخه ای شکل بر روی سپراتورها، بایستی از سپراتورهایی که کمترین میزان منافذ را داشته باشند استفاده کرد.

برخی اوقات ممکن است شبکه ای از پشم شیشه را در کنار خطو ط برجسته سپراتور قرار دهیم تا از این طریق تحت شرایط نوسان و لرزش بیش از اندازه باتری، ایجاد ضایعات در مواد فعال را کند و آهسته نماییم.

سپراتورهای پاکتی

در باتری هایی که سپراتورهای کیسه ای / پاکتی در آنها مورد استفاده قرار می گیرد، عموما سپراتورهای پاکتی استفاده می شوند که اطراف آن درزگیری شده و قسمت بالایی و فوقانی آن باز است.

به این ترتیب این امکان را فراهم می سازد تا گازهای تولید شده توسط صفحه ها به طرف بالا متصاعد شوند و به سطح الکترولیت برسند. در صورت استفاده از این سپراتورها می توان پایه های صفحه ها و فضای خالی ته باتری را حذف نمود.

مواد تشکیل دهنده سپراتورهای پلاستیکی

سپراتورهای پاکتی از مواد پلاستیکی ساخته می شوند که دارای منافذ بسیار زیر و میکروسکوپی هستند و معمولا برای ساخت آها از سیلیکا استفاده می شود زیرا آنها به راحتی تازده و درزگیری می کنند.

روش سوم نصب و تعبیه عایق برای صفحات باتری (در باتری های استارتر که در آنها فرآیند ترکیب مجدد گاز یا به عبارتی «بار ترکیب گاز» صورت می پذیرد.

صفحات باتری را در بافتی شبکه ای شکل و از جنس میکروگلاس (Micro Glass) جاذب اسید می پیچند. در این روش صفحات مثبت یا منفی را در بافت مزبور می پیچند، اما آن را درزگیری نمی کنند. میکروگلاس ها الیاف بسیار نازک شیشه ای هستند که در بسیاری از صنایع و از جمله صنعت باتری سازی کاربرد دارند.

ویژگی ها و مشخصات سپراتور

- فاصله بندی (فاصله گذاری) متحدالکشل و یکنواخت صفحه ها

- مقاومت در برابر اکسیداسیون

- مقاومت الکتریکی پایین

- تخلخل

- توزیع و پراکندگی سوراخ ها و منافذ ریز

- ترشوندگی (wettability) و پخش خوب اسید

- عموما سپراتورها طوری تعبیه می شوند که خطوط برجسته روی آنها به طرف صفحه مثبت قرار می گیرد. به این ترتیب مقدار بیشتری از اسید برای صفحات مثبت مهیا گردد و از طرفی سطح تماس سپراتور به حداقل برسد.

- همچنین خطوط برجسته روی سپراتورها فضای لازم برای بهبود جریان و گردش اسید فراهم می آورند و سبب می گردند گازهای تشکیل شده به طرف سطح الکترولیت متصاعد شوند و بالا بروند.

برخی از سپراتورها دارای شکبه ای از الیاف شیشه (پشم شیشه) هستند که در کنار صفحه مثبت قرار می گیرند و به عنوان نگهدارنده مواد فعال کاربرد دارند. سپراتوری که دارای منافذ بسیار باشد، فضای زیادی را برای جریان و گردش اسید فراهم می کند.

تکامل جدا کننده های باتری

در روزهای اولیه، همه باتری ها مانند باتری های سرب اسید و نیکل-کادمیوم به عنوان باتری های آبدار یا سلول های مرطوب ساخته شده بودند که در آنها از محلول های الکترولیت مایع (اسیدهای باتری) استفاده می شد.

باتری های سیل زده هنگامی که بیش از حد شارژ می شوند گاز تولید می کنند، بنابراین برای بیرون راندن این گاز به دریچه ای نیاز بود. بعداً، در سال 1947، نیکل-کادمیوم مهر و موم شده تولید شد و در دهه 1970 باتری های سربی اسید بدون نگهداری معرفی شدند. در این طرحها، الکترولیتها به جدا کننده متخلخل که بر روی الکترودها فشرده شده است جذب می شوند تا بتوانند به واکنش شیمیایی مورد نیاز دست یابند.

در ابتدا جداکننده ها با چوب طراحی شدند، اما در الکترولیت خراب شدند. بعداً آنها از لاستیک، حصیر الیاف شیشه، سلولز و پلاستیک پلی اتیلن تشکیل شده بودند. باتری های مبتنی بر نیکل با لایه های متخلخل پلی الفین، جداکننده های نایلون یا سلفون ساخته شده اند، در حالی که جداکننده باتری اسید سربی مهر و موم شده از جداکننده ای به نام جدا کننده AGM ( تشک شیشه ای جذب شده) استفاده می کند که یک تشک الیاف شیشه ای است که در اسید سولفوریک به عنوان جدا کننده آغشته شده است.

باتری های سرب ژله ای اولیه که در دهه 70 توسعه یافت، الکترولیت های مایع را به یک خمیر نیمه جامد تبدیل می کند. باتری های ژل و AGM تنها کمی در عملکرد متفاوت هستند، باتری های ژل در UPS و باتری های AGM در برنامه های استارت و چرخه عمیق استفاده می شوند.

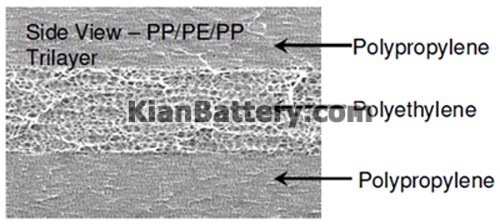

جداکننده باتری یون لیتیوم سلول ها از پلی اولفین ساخته شده آنها به عنوان یک ویژگی خوب مکانیکی، شیمیایی پایدار و در دسترس با هزینه کم است. پلی اولفین از پلی اتیلن، پلی پروپیلن و یا توسط لمینیت آنها را هر دو ایجاد شده است. مواد جدا کننده پلی الفین مورد استفاده در باتری لیتیوم در زیر نشان داده شده است.

در حال حاضر جداسازها از انواع مختلفی از مواد مانند پنبه، نایلون، پلی استر، شیشه، سرامیک، پلی وینیل کلراید، تترا فلورو اتیلن، لاستیک، آزبست و غیره ساخته می شوند.

جدا کننده باتری Li-ion-به عنوان فیوز عمل می کند

در شرایطی مانند افزایش دما، منافذ جداکننده با فرآیند ذوب بسته می شوند و باتری خاموش می شود. به عنوان مثال، جداکننده پلی اتیلن (PE)باتری را هنگامی که دمای هسته به 130درجه سانتی گرادمی رسد خاموش می کند، این فرایند حمل یون ها را بین الکترودها متوقف می کند. اگر باتری در دمای بالا خاموش نشود، گرما در سلول خراب افزایش می یابد و منجر بهفرار حرارتی میشود که باعث گرم شدن باتری و حتی آتش گرفتن می شود.

جداکننده به عنوان فیوز داخلی به باتری های لیتیوم یونی کمک می کند تا از طریق آزمایش حمل و نقل UN/DOT، که توسط سازمان ملل متحد (سازمان ملل متحد) برای حمل و نقل کالاهای خطرناک در سراسر جهان با وزارت حمل و نقل ایالات متحده (DOT) ارائه شده است، عبور کنند.

باتری های لیتیوم یون در دسته کالاهای خطرناک قرار می گیرند و در صورت عدم تست و بسته بندی مناسب می توانند خطرات ایمنی را به همراه داشته باشند. فرایند آزمایش شامل شبیه سازی ارتفاع به همراه حرارت، ارتعاش، ضربه، اتصال کوتاه خارجی، ضربه، شارژ بیش از حد و آزمایش های تخلیه اجباری است.

جدا کننده های چند لایه

بیشتر باتری هایی که در تلفن های همراه و تبلت ها استفاده می شد از یک لایه پلی اتیلن به عنوان جدا کننده استفاده می کردند. از دهه 2000 باتری های صنعتی بزرگ با استفاده از جدا کننده های سه لایه شروع به کار کردند که با استفاده از مواد پلی پروپیلن جداکننده قابلیت اطمینان جداساز را افزایش داده و در صورت افزایش دما در پیکربندی های چند سلولی خاموش شدن حرارتی را بهبود می بخشد.

به عنوان مثال، جداکننده سه لایه با مواد جداکننده باتری PE در بین دو لایه پلی پروپیلن – جدا کننده PP قرار دهید. لایه PE در دمای 130 درجه سانتیگراد ذوب می شود و منافذ جداکننده را می بندد تا جریان فعلی متوقف شود. لایه PP جامد باقی می ماند زیرا دمای ذوب آن 155 درجه سانتی گراد است.

بعداً در سال 2008، جداکننده ها با افزودن یک لایه جداکننده با روکش سرامیک بهبود یافتند . این پوشش دمای بالا را بدون ذوب شدن تحمل می کند، بنابراین سطح ایمنی بیشتری را تضمین می کند. پوشش سرامیکی به خوبی با لایه های PE و PP کار می کند و در نزدیکی قسمت مثبت قرار می گیرد.

آخرین روند جداسازی باتری شامل استفاده از غشای پلی اتیلن اصلاح شده با اتیل سلولز است که بین دو لایه غشای Polyimide دوپه شده با نانوذرات SiO2 قرار گرفته است. این غشای سه لایه جدید در باتری های لیتیوم یونی با کارایی بالا استفاده می شود که هم به عملکرد خاموش شدن حرارتی در دمای پایین و هم به عملکرد حرارتی در دمای بالا نیاز دارد.

پلی ایمید نانوذرات SiO2 برای انتقال جداکننده با پایداری حرارتی بالا و عملکرد فرار در دمای بالا استفاده می شود در حالی که تک لایه غشای پلی اتیلن اصلاح شده با اتیل سلولز ویژگی مکانیکی بالایی را همراه با عملکرد خاموش شدن در دمای پایین ارائه می دهد.

ویژگی های یک جدا کننده خوب باتری

سپراتور خوب باتری باید دارای ویژگی زیر باشد:

- پایداری شیمیایی: مواد جداکننده نباید هیچ واکنشی با الکترود یا الکترولیت داشته باشند، آنها باید از نظر شیمیایی پایدار بوده و نباید خراب شوند.

- ضخامت و استحکام: جداکننده باتری باید به اندازه کافی نازک باشد تا تراکم انرژی و توان باتری را تسهیل کند و همچنین باید از استحکام کششی کافی برای جلوگیری از کشش در طول فرآیند سیم پیچ برخوردار باشد. ضخامت استاندارد جداکننده 25. 4میکرومتر است، اما با پیشرفت تکنولوژی ضخامت جداکننده ها بدون آسیب رساندن به خواص سلول به 20μm، 16μm و حتی 12μm کاهش یافت.

- تخلخل و اندازه منافذ: جداکننده باید دارای چگالی حفره ای باشد که بتواند الکترولیت را در خود نگه دارد و همچنین به یون اجازه می دهد بین الکترودها حرکت کند. اگر تخلخل بزرگتر باشد، هنگام خاموش شدن باتری بستن منافذ سخت می شود. تخلخل معمولی جدا کننده باتری لیتیوم یون 40 است. اندازه منافذ باید کوچکتر از اندازه ذرات اجزای الکترود باشد و منافذ باید به طور یکنواخت در یک ساختار پیچ خورده توزیع شوند.

- پایداری حرارتی و خاموش شدن: جداکننده باید برای طیف وسیعی از دماها بدون پیچ خوردن یا جمع شدن پایدار باشد و باید بتواند در دمای کمی پایین تر از دمای محل فرار حرارتی خاموش شود.

تولید سپراتور باتری خودرو در ایران

باتری بهعنوان قطعهای که امکان تولید صد درصدی آن در کشور وجود دارد، نیازمند حمایت و توجه وزارت صمت بهمنظور دستیابی به بازارهای صادراتی است.

سپراتور یا عایق جداکننده صفحات مثبت و منفی در باتری خودرو جزو قطعاتی است که نقش کلیدی در عملکرد و دوام باتری طی سیکلهای شارژ و دشارژ آن دارد. قطعهای که وارداتی است و نبود آن میتواند تولید یک شرکت باتریسازی را بهطور کلی متوقف کند. درحال حاضر بیش از ۹۰ درصد قطعات تولید باتری در داخل تولید میشود؛ اما عدم وجود این قطعه برای باتریسازان مشکلساز خواهد بود. از این نظر لزوم داخلیسازی این محصول در بحث داخلیسازی قطعات بهشدت احساس میشود.

درهمین زمینه مهدی کامکار، دبیر انجمن تولیدکنندگان باتری در کشور به «دنیای خودرو» میگوید: «کل تولیدکنندگان باتری خودرو در کشور در سال حدودا ۱۰ میلیون عدد باتری تولید میکنند و هر عدد نیز به یکمتر و ۱۰ سانتیمتر سپراتور نیاز دارد. وظیفه سپراتور نیز عایق صفحات مثبت و منفی باتری بهمنظور جلوگیری از اتصال کوتاه است. همچنین این سپراتورها سبب فعل و انفعالات یونیزه میشوند و اسید نیز روی آن تاثیری ندارد. »

وی درخصوص کشورهای تولیدکننده سپراتور اظهار میکند: «درحال حاضر کشورهایی مانند فرانسه، بلژیک، کره و چین این محصول را تولید میکنند. »

دبیر انجمن تولیدکنندگان باتری کشور با بیان اینکه در داخل کشور نیز چند شرکت دانشبنیان کارهای مطالعاتی را روی این قطعه انجام دادهاند، میافزاید: «با وجود اقدامات صورتگرفته، اما هنوز این شرکتها بهنتیجه مطلوبی نرسیدهاند. چرا که پتروشیمیها باید ماده اولیه بخصوصی را در اختیار این شرکتها قرار دهند؛ اما هنوز آنها نیز نتوانستهاند این ماده را تامین کنند. »

مهدی کامکار با اشاره به بحث سرمایهگذاری در تولید این محصول میگوید: «از طرف انجمن با چند شرکت صحبت کردهایم و خرید تضمینی این محصول را پیشنهاد دادهایم و تنها بحث سرمایهگذاری باقی مانده است. با معاونت فناوری ریاستجمهوری نیز صحبتهایی داشتهایم و آنها با توجه بهاینکه این طرح یک طرح دانشبنیان است، از آن استقبال کرده و آمادگی خود را برای پرداخت هزینههای تحقیقاتی این اقدام اعلام کردهاند. »

دبیر انجمن تولیدکنندگان باتری در کشور با بیان اینکه یک شرکت ادعای تولید این محصول را دارد، تاکید میکند: «هرچند این شرکت ادعای تولید دارد، اما هنوز نتوانسته از شرکتهایی مانند صباباتری و دیگر شرکتها گواهی کیفیت دریافت کند. چرا که سپراتور یک قطعه بسیار حساس است و اگر جوابگو نباشد، باتری بهطور کامل اسقاط میشود. »

وی درخصوص قیمت این قطعه نیز اظهار میکند: «قیمت هر متر سپراتور حدود یک دلار است و درصورتی که بتوان این محصول را در داخل تولید کرد، با توجه بهاینکه کشورهای کمی علم تولید آن را در اختیار دارند، امکان صادرات آن نیز وجود دارد. »

بهنظر میرسد با توجه بهتولید ۱۰ میلیون عدد باتری در سال و نیاز هر باتری به یک متر سپراتور یک دلاری، با تولید این قطعه در داخل میتوان سالانه از خروج رقم قابل توجهی ارز جلوگیری کرد و احتمالا تولید باتری نیز برای تولیدکنندگان تا حدی ارزانتر تمام میشود.

همچنین بخوانید: مراحل خط تولید و مونتاژ باتری خودرو چگونه است؟